وبلاگ

تفاوت عملکرد سنسور هدایت معمولی و غرقابی در محیطهای صنعتی

اندازهگیری هدایت الکتریکی (EC) یکی از پارامترهای حیاتی در پایش کیفیت آب و سیالات صنعتی است. این پارامتر به ما اطلاعاتی در مورد میزان املاح و یونهای محلول در یک مایع میدهد و در کنترل فرآیندهای مختلف، از تصفیه آب آشامیدنی گرفته تا مدیریت پسابهای صنعتی پیچیده، کاربرد فراوانی دارد. برای اندازهگیری EC، از سنسورهای هدایت الکتریکی استفاده میشود که انواع مختلفی دارند.

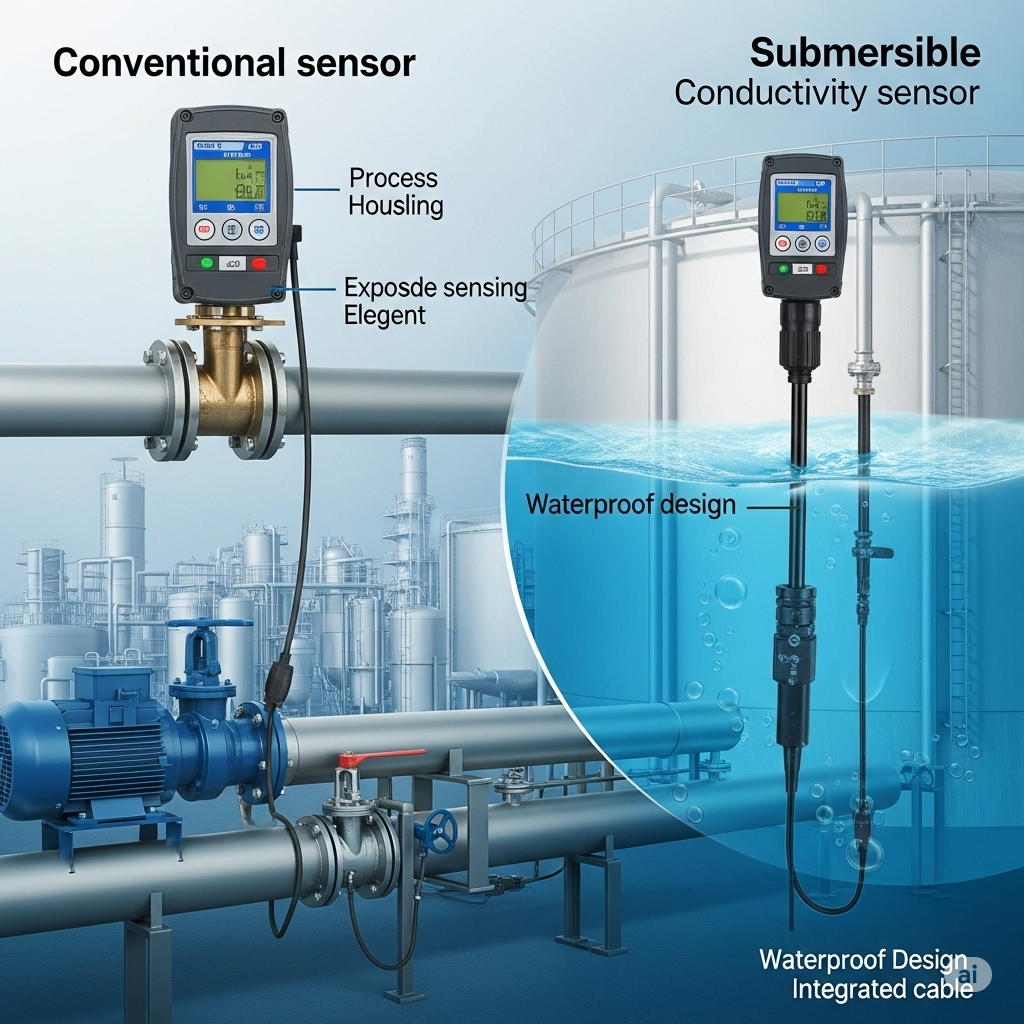

در میان این انواع، سنسور هدایت معمولی و سنسور هدایت غرقابی دو دسته اصلی هستند که هر کدام ویژگیها و کاربردهای منحصر به فرد خود را دارند، به ویژه در محیطهای صنعتی که شرایط میتوانند بسیار چالشبرانگیز باشند. درک تفاوت عملکرد این دو نوع سنسور برای انتخاب بهینه و دستیابی به نتایج دقیق، ضروری است.

سنسور هدایت الکتریکی معمولی: تطبیقپذیری در نصب

سنسور هدایت الکتریکی معمولی به طور کلی به سنسورهایی اطلاق میشود که برای نصب در شرایط مختلف طراحی شدهاند، اما لزوماً برای غوطهوری کامل و دائم در سیال بهینه نشدهاند. این سنسورها ممکن است از انواع 2 الکترودی، 4 الکترودی یا حتی القایی باشند و اغلب برای نصب درونخطی (Inline) در لولهها یا به صورت نمونهبرداری از جریان جانبی (Bypass Stream) مورد استفاده قرار میگیرند.

ساختار و نحوه عملکرد:

این سنسورها معمولاً دارای بدنهای با اتصالات رزوه یا فلنج هستند که امکان نصب مستقیم آنها را در مسیر جریان سیال یا داخل مخازن (با استفاده از نگهدارندههای خاص) فراهم میآورد. الکترودها (در سنسورهای تماسی) در داخل بدنه سنسور قرار گرفتهاند و تنها بخشی که با سیال در تماس است، قسمت حسگر آن است. اندازهگیری بر اساس اصل اعمال ولتاژ متناوب به الکترودها و اندازهگیری جریان عبوری از سیال بین آنها صورت میگیرد، یا در مدلهای القایی، از طریق القای میدان مغناطیسی.

کاربرد در محیطهای صنعتی:

- خطوط لوله فرآیندی: این سنسورها به راحتی در خطوط لوله، پیش از ورود به تجهیزات حساس (مانند بویلرها یا سیستمهای RO) یا پس از مراحل خاصی از تصفیه، نصب میشوند.

- آب فوق خالص: در صنایعی مانند داروسازی، الکترونیک و نیروگاهها که به آب فوق خالص (با EC بسیار پایین) نیاز دارند، سنسورهای معمولی با دقت بالا و ثابت سلول مناسب برای اندازهگیریهای بسیار کم، استفاده میشوند.

- سیستمهای خنککننده: برای پایش آب گردشی در برجهای خنککننده، سنسورهای معمولی درونخطی برای کنترل غلظت املاح و جلوگیری از رسوبگذاری به کار میروند.

- کنترل کیفیت در فرآیندهای خاص: در بسیاری از فرآیندهای تولیدی که نیاز به کنترل غلظت محلولها دارند.

مزایا:

- دقت بالا: به خصوص در سنسورهای 4 الکترودی و برخی سنسورهای القایی، دقت بسیار بالایی در اندازهگیری ارائه میدهند.

- جبرانسازی دمایی: اکثر مدلها دارای سنسور دمای داخلی برای جبرانسازی خودکار دما هستند.

- انعطافپذیری در نصب: میتوانند در خطوط لوله، مخازن یا به صورت نمونهبرداری جانبی نصب شوند.

- گزینههای متنوع: طیف وسیعی از مواد ساخت (فولاد ضد زنگ، PVC، PVDF و …) برای مقاومت در برابر سیالات مختلف.

محدودیتها:

- حساسیت به گرفتگی: در محیطهای با ذرات معلق زیاد یا سیالات دارای قابلیت رسوبگذاری، الکترودهای سنسورهای تماسی ممکن است به سرعت کثیف شده و نیاز به تمیز کردن مکرر داشته باشند.

- محدودیت در غوطهوری کامل: برخی از مدلها برای غوطهوری کامل و طولانیمدت در سیال طراحی نشدهاند و ممکن است در صورت نشت آب به اتصالات، آسیب ببینند.

- نیاز به فضای نصب: نصب درونخطی ممکن است نیاز به برش لوله و فضای کافی داشته باشد.

سنسور هدایت الکتریکی غرقابی: پایداری در عمق

سنسور هدایت الکتریکی غرقابی به طور خاص برای اندازهگیری در شرایطی طراحی شده که سنسور باید به طور کامل در سیال غوطهور شود. این سنسورها اغلب دارای بدنهای کاملاً ضدآب (با درجه حفاظت IP بالا، مثلاً IP68) و مقاوم در برابر فشار، خوردگی و سایش هستند.

ساختار و نحوه عملکرد:

بدنه این سنسورها معمولاً استوانهای شکل بوده و به گونهای طراحی شده که اتصالات الکتریکی آن به طور کامل از سیال ایزوله باشند. اغلب این سنسورها از نوع القایی (Toroidal) هستند که در آنها الکترودها با سیال در تماس مستقیم نیستند. این ویژگی باعث میشود که سنسور در برابر گرفتگی توسط ذرات معلق، رسوبگذاری و خوردگی ناشی از مواد شیمیایی بسیار مقاوم باشد. اندازهگیری از طریق القای یک میدان مغناطیسی در سیال و اندازهگیری جریان القایی در یک سیمپیچ ثانویه انجام میشود.

کاربرد در محیطهای صنعتی:

- مخازن و حوضچههای روباز: ایدهآل برای پایش کیفیت آب در مخازن ذخیره آب خام، حوضچههای تهنشینی، یا مخازن پساب، جایی که نصب درونخطی دشوار یا غیرممکن است.

- فاضلاب صنعتی: محیط فاضلاب به دلیل وجود ذرات معلق بالا، مواد آلی و شیمیایی خورنده، یک چالش بزرگ برای سنسورهای تماسی است. سنسور هدایت الکتریکی غرقابی با طراحی بدون تماس، در این محیطها عملکرد بسیار قابل اعتمادی دارد و نیاز به نگهداری را به شدت کاهش میدهد.

- سیستمهای آبیاری بزرگ: در کانالهای آبیاری، استخرها و سدها برای پایش مداوم کیفیت آب.

- چاههای عمیق: برای پایش کیفیت آب یا سیالات در چاههای عمیقتر که نیاز به غوطهوری کامل سنسور است.

- محیطهای با فشار بالا: برخی از سنسورهای غرقابی برای تحمل فشارهای بالای عمق زیاد طراحی شدهاند.

مزایا:

- مقاومت فوقالعاده در برابر گرفتگی و رسوبگذاری: به خصوص در مدلهای القایی/بدون تماس، الکترودها با سیال در تماس نیستند.

- دوام بالا در محیطهای خورنده: استفاده از مواد مقاوم در برابر شیمیایی و طراحی کاملاً آببندی شده.

- نیاز به نگهداری کمتر: به دلیل مقاومت در برابر گرفتگی، فواصل تمیز کردن و کالیبراسیون طولانیتر است.

- نصب آسان: به سادگی میتوانند با کابل به داخل سیال رها شوند یا بر روی یک میله/لوله نصب شوند.

- پایداری در محیطهای پر ارتعاش: بدنهی محکمتر و طراحی یکپارچه میتواند مقاومت بیشتری در برابر ارتعاشات داشته باشد.

محدودیتها:

- دقت در آب فوق خالص: سنسورهای القایی/غرقابی معمولاً برای اندازهگیری هدایت بسیار پایین (در حد آب فوق خالص) دقت کمتری نسبت به سنسورهای 2 یا 4 الکترودی تماسی دارند.

- اندازه فیزیکی: ممکن است از سنسورهای معمولی بزرگتر باشند.

- نیاز به حجم سیال کافی: برای عملکرد صحیح سنسورهای القایی، نیاز به حجم مشخصی از سیال در اطراف حلقه القایی وجود دارد.

انتخاب بهینه: کدام سنسور برای چه محیطی؟

انتخاب بین سنسور هدایت معمولی و سنسور هدایت غرقابی به طور کامل به ماهیت سیال، شرایط محیطی و نیازهای خاص کاربرد صنعتی شما بستگی دارد:

- برای آبهای تمیز یا نسبتاً تمیز (آب شرب، آب فرآیندی، آب دیگ بخار، آب خنککننده تمیز): سنسور هدایت معمولی (به ویژه 2 یا 4 الکترودی) معمولاً گزینهی مناسبی است. این سنسورها دقت بالایی ارائه میدهند و در این محیطها کمتر دچار گرفتگی میشوند.

- برای فاضلابها، پسابهای صنعتی با ذرات معلق بالا، سیالات با قابلیت رسوبگذاری بالا یا خورندگی شدید: سنسور هدایت الکتریکی غرقابی (به ویژه نوع القایی/بدون تماس) انتخاب برتر است. مقاومت بالای آن در برابر گرفتگی و خوردگی، هزینههای نگهداری را به شدت کاهش داده و پایداری اندازهگیری را تضمین میکند.

- برای مخازن، حوضچهها و کانالهای باز: سنسور هدایت الکتریکی غرقابی به دلیل سهولت نصب و عدم نیاز به خط بایپس، ارجحیت دارد.

- برای اندازهگیریهای بسیار دقیق در آب فوق خالص: سنسورهای 2 الکترودی با ثابت سلول بسیار پایین که به طور خاص برای این محدوده طراحی شدهاند، بهترین عملکرد را دارند، و معمولاً در دسته سنسورهای “معمولی” (غیرغرقابی) قرار میگیرند.

نقش آنالایزرها و نمایشگرها در هر دو حالت:

صرف نظر از نوع سنسور، اتصال آن به یک آنالایزر پایش کیفی آنلاین با تابلو ABS (که خود مقاوم در برابر محیط است) و یک نمایشگر مناسب (مانند نمایشگر سری 200 هدایت برای پایش تخصصی، یا نمایشگر سری 250 و نمایشگر سری 300 پلاس برای پایش جامع و یکپارچه با سیستمهای کنترلی) ضروری است. این تجهیزات اطمینان میدهند که دادههای سنسور به درستی خوانده، پردازش و نمایش داده شوند و هشدارهای لازم در صورت بروز ناهنجاریها صادر گردند. حتی نمایشگرهای سری 50 و سنمایشگر سری ۸۰ نیز میتوانند در پروژههای کوچکتر به خوبی با هر دو نوع سنسور کار کنند.

نتیجهگیری

سنسورهای هدایت الکتریکی معمولی و غرقابی، هر دو ابزارهای حیاتی برای پایش کیفیت سیالات در محیطهای صنعتی هستند. تفاوت اصلی آنها در طراحی و مقاومت در برابر شرایط محیطی است. سنسورهای معمولی برای آبهای تمیزتر و نصب درونخطی مناسبترند، در حالی که سنسورهای غرقابی با قابلیت غوطهوری کامل و مقاومت بالا در برابر گرفتگی و خوردگی، برای محیطهای چالشبرانگیز مانند فاضلابها، پسابهای صنعتی و مخازن روباز ایدهآل هستند.

انتخاب صحیح سنسور، در کنار استفاده از آنالایزرها و نمایشگرهای پیشرفته، نه تنها دقت اندازهگیریها را تضمین میکند، بلکه به افزایش طول عمر تجهیزات، کاهش هزینههای نگهداری و بهینهسازی کلی فرآیندهای صنعتی شما منجر خواهد شد. درک این تفاوتها، گام اول در اتخاذ تصمیمی هوشمندانه برای سیستم پایش کیفی شماست.